?SMT工廠整線搬遷如何減少停產時間

SMT工廠整線搬遷如何減少停產時間

SMT工廠整線搬遷既是擴大產能、優化布局的重要契機,也是對生產連續性的巨大考驗。如何在設備遷移過程中最大限度減少停產時間,避免訂單交付延誤和經濟損失?關鍵在于系統規劃與科學執行,核心圍繞并行作業、模塊化拆卸、專業工具應用及精密防震運輸四大策略,結合實踐中的成熟方法,可實現搬遷與生產的平穩銜接。

前期規劃:把準備做在前面,避免手忙腳亂

搬遷成功的一半在于前期準備,這一步需要足夠的細致和前瞻性。首先要制定一份詳盡到每個環節的計劃,明確時間節點、人員分工、設備清單,甚至要提前設想可能出現的突發情況并制定應急預案。新廠房的基礎設施驗收與調試工作必須提前3個月完成,確保水電、通風、防靜電等條件完全符合SMT設備運行要求。同時,員工培訓也不能忽視,提前組織操作工人熟悉新場地布局和設備操作規范,避免搬遷后因操作不熟練耽誤生產。更重要的是,要對設備參數、生產程序、工藝文件等核心數據進行全面備份,無論是云端存儲還是硬盤備份,都要做到雙重保障,杜絕數據丟失帶來的麻煩。

拆卸運輸:模塊化+專業化,減少損耗與耗時

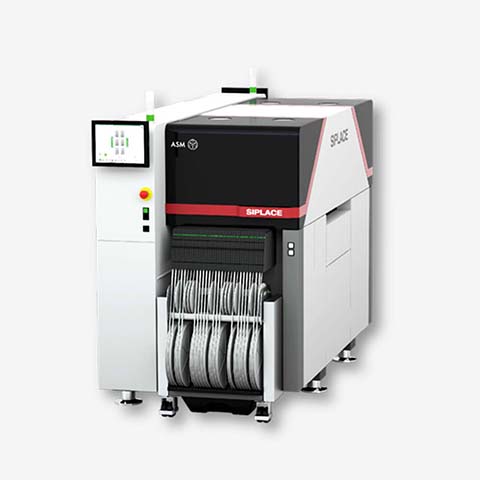

拆卸和運輸是搬遷過程中最容易出現問題的環節,也是控制停產時間的關鍵。拆卸時采用模塊化拆卸法,將整線設備拆解為一個個相對獨立的模塊,不僅能提高拆卸效率,還能降低設備損壞風險。針對復雜的線纜連接,采用線纜對拷標記法,給每一根線纜都貼上唯一的編號標簽,對應到設備的具體接口,這樣在后續安裝時就能快速精準對接,省去大量排查時間。運輸環節必須依賴專業工具,選用氣墊搬運車進行廠區內短距離轉運,避免設備與地面摩擦造成損傷;長途運輸則使用空氣懸掛專車,這種車輛能有效吸收路面震動,實時監控震動數據,達到航空運輸級別的防震標準。選擇夜間低峰期運輸,還能避開交通擁堵,縮短運輸耗時,為后續安裝調試爭取更多時間。

安裝調試:并行作業+精準校準,快速恢復產能

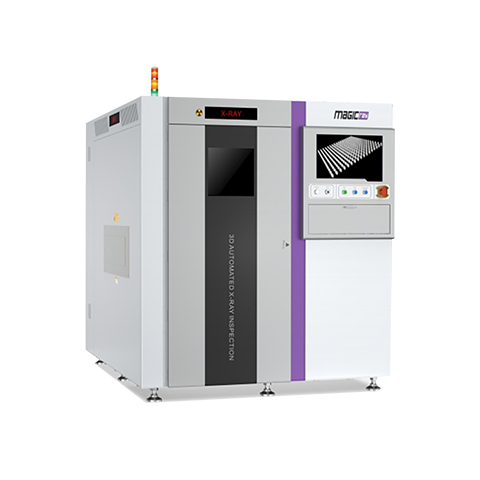

設備抵達新廠房后,安裝調試的效率直接決定了停產時間的長短。安裝時遵循“先核心后外圍”的原則,優先安裝貼片機、回流焊等核心生產設備,再逐步對接檢測設備、輸送設備等外圍設施。利用氣墊設備進行定位安裝,能將設備水平誤差控制在1毫米以內,滿足SMT生產的高精度要求。工程師團隊采用并行作業模式,多人同時開展不同設備的調試工作,重點優先進行通電測試、水平校準和傳感器參數調試,這些都是影響設備運行穩定性的關鍵環節。通過科學的調試流程,力爭實現空跑測試一次性成功,再進行小批量試生產,逐步優化參數,快速恢復設備的正常運行狀態。

生產銜接:雙線并行+錯峰遷移,實現無縫過渡

要做到搬遷期間訂單供應不間斷,“雙線并行”模式是最優選擇。在新廠房提前安裝一條同型號的生產線,完成調試后先進行小批量試生產,待產能穩定、產品質量達標后,再拆除舊廠房的生產線,這樣就能實現生產的無縫銜接,完全不影響訂單交付。對于無法實現雙線并行的核心產線,遷移時間應選擇在節假日或深夜等生產低峰期,利用產能空閑窗口進行拆裝遷移,通過錯峰作業最大限度壓縮停機時間。這種“邊生產邊搬遷”的思路,能有效平衡搬遷進度與生產需求,減少對企業運營的影響。

風險管理:專業支持+應急保障,兜底搬遷安全

搬遷全程都伴隨著風險,必須做好全面的風險管理。提前準備備用運輸車輛和臨時倉儲點,一旦遇到運輸車輛故障、天氣突變等突發情況,能及時啟動備用方案,避免延誤搬遷進度。為高價值設備投保財產險,降低設備損壞帶來的經濟損失。選擇具備氣墊搬運、專業吊裝等資質的團隊負責搬遷,這些專業團隊經驗豐富,能快速應對各種復雜場景,不僅能提高搬遷效率,還能保障人員和設備安全。在搬遷前組織一次模擬演練,讓所有參與人員熟悉流程、明確職責,發現潛在問題并及時優化,避免因過度趕工而忽視安全規范,確保整個搬遷過程平穩有序。

SMT工廠整線搬遷看似復雜,但只要圍繞“減少停產時間”這一核心目標,做好前期規劃、優化拆卸運輸、提速安裝調試、做好生產銜接并強化風險管理,就能實現高效、安全、低損耗的搬遷。通過科學的方法和專業的支持,讓搬遷不再是生產的“攔路虎”,而是企業邁向更高質量發展的新起點。

深圳市托普科新聞官網微信

深圳市托普科新聞官網微信關注后天天有料

深圳市托普科微信服務號

深圳市托普科微信服務號SMT 一站式解決方案